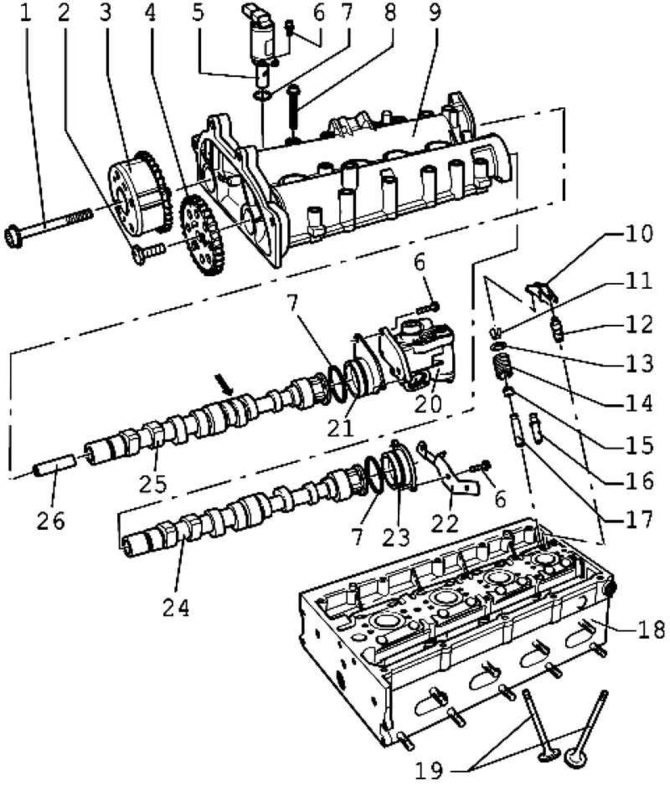

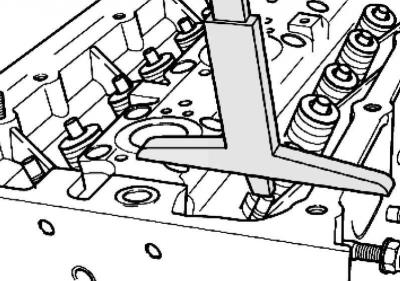

Мал. 2.45. Клапанний механізм: 1 – болт 40 Нм + довернути на 1/4 об. (90°); 2 – болт 50 Н·м + довернути на 1/4 об. (90°); 3 – фазообертач; 4 - приводна зірочка розподільного валу; 5 – клапан 1 системи зміни фаз газорозподілу; 6 - болт 10 Н·м; 7 – кільце ущільнювача круглого перерізу; 8 – болт 10 Н·м + довернути на 1/4 об. (90°); 9 – картер розподільчих валів; 10 – роликовий важіль; 11 – конічний сухар; 12 – опорний елемент; 13 – тарілка пружини клапана; 14 – пружина клапана; 15 - маслознімний ковпачок; 16 – ремонтна напрямна втулка клапана; 17 - напрямна втулка клапана; 18 - ГБЦ; 19 – клапани; 20 - клапан рециркуляції ОГ з потенціометром рециркуляції ОГ; 21 – кришка; 22 – тримач; 23 – кришка; 24 - випускний розподільний вал; 25 - впускний розподільний вал; 26 - напрямна втулка

Деталі клапанного механізму показано на рис. 2.45.

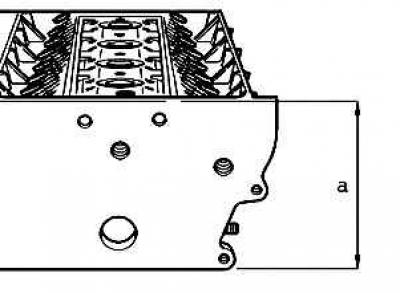

Обробка посадкової поверхні головки блоку циліндрів

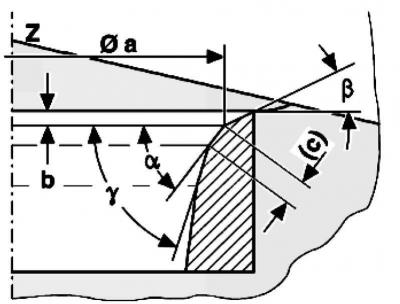

Мал. 2.46. Величина припуску на обробку

Припуск на обробку ГБЦ a = не менше 108,25 мм (Мал. 2.46).

Примітка: Після обробки посадкової поверхні необхідно відповідно опустити клапани (обробити кільце сідла клапана), так як інакше клапани зіткнутися з поршнем. При цьому дотримуйтесь мінімального допустимого розміру.

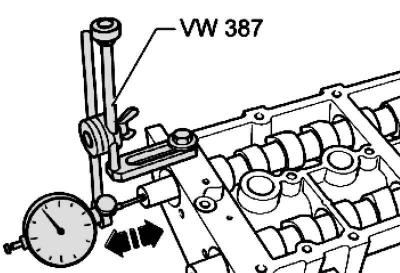

Перевірка осьового зміщення розподільного валу

Мал. 2.47. Перевірка осьового зміщення розподільного валу

Проведіть вимірювання при знятому картері розподільних валів та встановленій кришці.

Граничний допуск макс. 0,40 мм

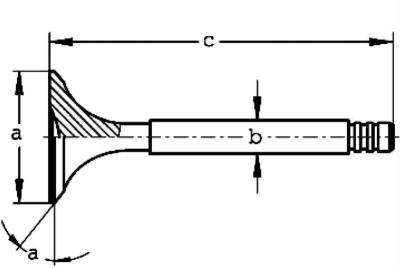

Розміри клапанів

Мал. 2.48. Розміри клапанів

Дивись рис. 2.48.

Примітка: Забороняється обробляти клапани. Дозволяється лише притирання.

Обробка сідел клапанів

Примітка: При ремонті двигунів з нещільними клапанами обробити або замінити сідла клапанів та клапани недостатньо. Особливо в двигунах із тривалим терміном служби необхідно перевірте напрямні втулки клапанів на знос.

Примітка: Сідла клапанів слід обробляти лише настільки, щоб досягти бездоганного вигляду робочої поверхні. Перед обробкою слід розрахувати максимально допустимий припуск на обробку. При перевищенні припуску на обробку може бути порушена функція гідравлічного регулювання зазору приводу клапанів (гідрокомпенсаторів), що спричинить заміну ГБЦ.

Примітка: Якщо клапан при ремонті замінюється, то при вимірюваннях слід використовувати новий клапан.

Мал. 2.49. Вимірювання відстані між кінцем стрижня клапана та верхнім краєм головки блоку циліндрів

Виміряйте відстань між кінцем стрижня клапана та верхнім краєм головки блоку циліндрів (Мал. 2.49).

Розрахуйте максимально допустимий припуск на обробку на основі вимірюваної відстані та мінімально допустимого розміру.

Мінімальні розміри

- Впускний клапан – 7,6 мм,

- Випускний клапан – 7,6 мм

Виміряна відстань мінус мінімальний розмір = максимально допустимий припуск на обробку.

Приклад

- Виміряна відстань - 8,0 мм

- Мінімальний розмір – 7,6 мм

- Макс. допустимий припуск на обробку – 0,4 мм (8,0 мм – 7,6 мм).

Примітка: Максимально допустимий припуск на обробку зображений на малюнках з обробки сідел клапанів як розмір «b».

Мал. 2.50. Схема обробки впускного клапана

Обробка сідла впускного клапана

- a = Ж28,7 мм;

- b = макс. допустимий припуск на обробку;

- c = 1,5-1,8 мм;

- Z = нижній край головки блоку циліндрів;

- a = 45°кут сідла клапана;

- b = 30°верхня коригуюча фаска;

- g = 60°нижня коригувальна фаска.

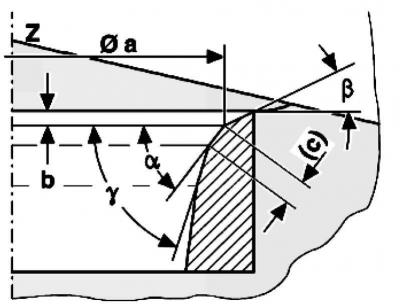

Мал. 2.51. Схема обробки випускного клапана

Обробка сідла випускного клапана

- a = Ж25,0 мм;

- b = макс. допустимий припуск на обробку;

- c = близько. 1,8 мм;

- Z = нижній край головки блоку циліндрів;

- a = 45°кут сідла клапана;

- b = 30°верхня коригуюча фаска;

- g = 60°нижня коригувальна фаска.

Коментарі відвідувачів