На автомобилях с системой впрыска топлива отсоединить шланг подачи воздуха от корпуса дроссельной заслонки или агрегата центрального впрыска. Снять воздушный фильтр. Отсоединить от карбюратора электрические провода и разъединить штекерные разъемы карбюратора. Отсоединить электропроводку от узлов и датчиков системы плрыска топлива. Отсоединить от карбюратора трос привода дроссельной заслонки и вакуумные шланги и снять карбюратор. Снять впускной трубопровод. Отвернуть фланец приемной трубы глушителей от выпускного коллектора. Снять выпускной коллектор. Отсоединить пучок проводов высокого напряжения и вывернуть свечи зажигания. Отсоединить от головки цилиндров шланги системы охлаждения, идущие к радиатору и отопителю. Снять крышку головки цилиндров. Отвернуть болты крепления головки цилиндров. Снять головку цилиндров. Очистить снятые детали и внешним осмотром определить их состояние. При очистке сопрягающихся поверхностей головки цилиндров пользоваться специальными моющими средствами. Запрещается использовать в этих целях предметы, могущие оставлять царапины, и абразивные материалы.

При каждом снятии головки цилиндров заменять уплотнительные прокладки.

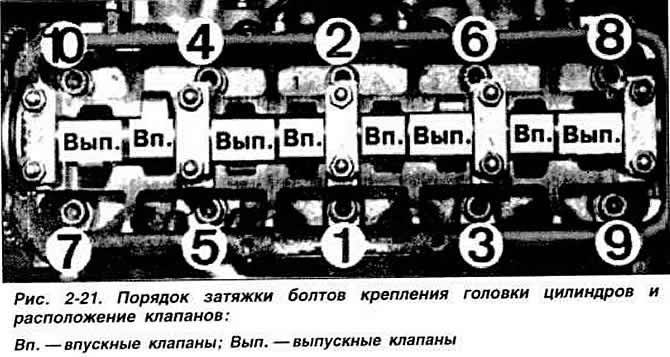

При установке головки цилиндров установить новую прокладку головки цилиндров меткой «Oben» («Верх») в сторону плоскости головки. Вставить в отверстия головки цилиндров болты 8 и 10 (рис 2-21) или установить центровочные штифты в отверстия для этих болтов в блоке цилиндров. затем установить головку цилиндров. Установить новые шайбы и болты крепления головки цилиндров.

Постепенно затянуть болты крепления головки цилиндров, соблюдая указанный порядок (рис. 2-21) и моменты затяжки. Затяжка болтов крепления головки цилиндров производится очень аккуратно. Перед затяжкой проверить точность динамометрического ключа. Болты затягивать на холодном двигателе в три приема:

- 1-й прием: моментом 4 кгс·м;

- 2-й прием: моментом 6 кгс·м;

- 3-й прием- довернуть на 180° жестким ключом без остановки. Допускается затяжка в два приема по 90°.

Предупреждение. Дополнительная затяжка болтов головки цилиндров, на прогретом двигателе, в рамках обслуживания или после ремонта на бензиновых моторах не допускается.

Установить на место ремень привода распределительного вала, как указано ниже. Установить защитные крышки зубчатого ремня. Установить ремень привода генератора и насоса охлаждающей жидкости, натяжную планку и отрегулировать натяжение ремня.

Установить выпускной коллектор и фланец приемной трубы глушителей. Установить на место впускной трубопровод и карбюратор. Присоединить к головке цилиндров шланги системы охлаждения и отопления салона. Установить крышку головки цилиндров. Присоединить к карбюратору вакуумные шланги, соединить штекерные разъемы, электропровода и тросы управления карбюратором. Подсоединить к системе впрыска топлива электроразъемы и трубопроводы. Установить воздушный фильтр, свечи зажигания и провода высокого напряжения. Заполнить систему охлаждения двигателя охлаждающей жидкостью. Присоединить провод к минусовой клемме аккумуляторной батареи. Запустить двигатель, прослушать его работу и при необходимости отрегулировать момент зажигания, холостой ход двигателя.

Разборка, сборка, проверка технического состояния и ремонт головки цилиндров

Снять головку цилиндров, как указано выше, и установить на подставку. При разборке головки цилиндров нанести метки на снимаемые детали, чтобы при сборке поставить их на прежние места. Вывернуть свечи зажигания.

Снять крышки подшипников № 5, 1 и 3 распределительного вала, затем поочередно крест-накрест отвернуть гайки шпилек крепления крышек подшипников № 2 и 4.

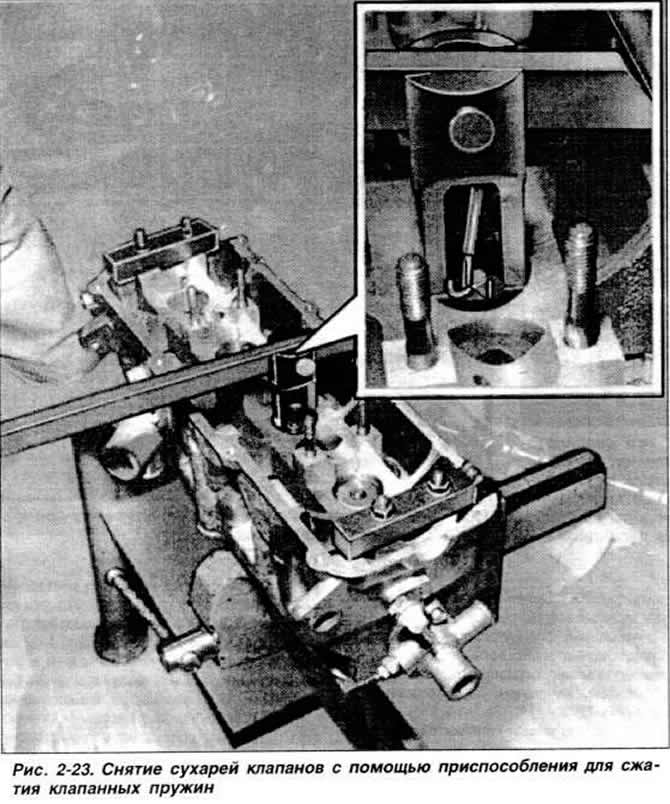

Вынуть распределительный вал из опор головки цилиндров и извлечь толкатели клапанов. Установить на головке цилиндров приспособление для сжатия пружин клапанов или специальное устройство VW 541 для снятия и установки сухарей клапанов и с помощью щипцов с заостренными концами освободить клапаны от сухарей, предварительно нажав на рычаг специального устройства (рис. 2-22 и 2-23). Вынуть пружины клапанов с тарелками. Вынуть маслоотражатепьные колпачки стержней клапанов и опорные шайбы пружин с помощью щипцов. Вынуть клапаны. Отмстить положение снимаемых деталей для того, чтобы не подлежащие замене детали поставить при сборке в первоначальное положение. Очистить детали. Проверить степень износа гнезд направляющих втулок клапанов и зазор между втулками и стержнями клапанов Вставить новый клапан в направляющую втулку так. чтобы торец стержня клапана был на одном уровне с кромкой направляющей втулки, и определить зазор между торцом стержня и кромкой направляющей втулки с помощью приспособления VW 387 с индикатором. Заменить направляющие втулки, если показание индикатора превышает 1 мм для втулок впускных клапанов и 1.3 мм для втулок выпускных клапанов. Проверить, не нарушена ли плоскостность сопрягающеся поверхности головки цилиндров. с помощью поверочной линейки и наборов щупов. Прошлифовать при необходимости сопрягающуюся поверхность головки цилиндров в допустимых пределах. Проверить состояние клапанов и пружин клапанов.

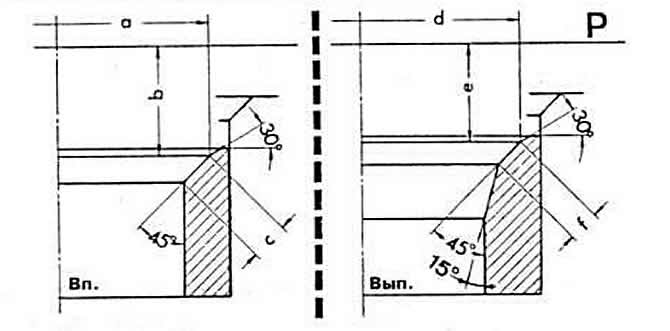

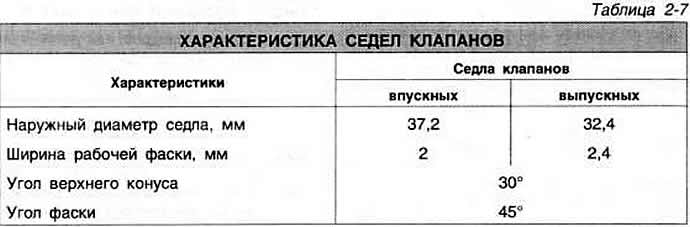

Проверить состояние седел клапанов и при необходимости прошлифовать их. Шлифование выполняется специальным инструментом и с соблюдением допустимых пределов.

В случае шлифования седел клапанов для обеспечения нормальной работы гидравлических толкателей клапанов необходимо выдержать минимальное расстояние «а» (рис. 2-24 и 2-25) между торцом стержня клапана и верхней плоскостью головки цилиндров, которое для впускных клапанов должно быть равно 33,80 мм. для выпускных клапанов — 34.10 мм.

Рис. 2-24. Размеры для шлифования седел клапанов:

Вп. — седло впускного клапана;

Вып. — седло выпускного клапана;

Р — плоскость головки цилиндров;

а — наружный диаметр рабочей фаски седла выпускного клапана;

b — расстояние от торца рабочей фаски седла впускного клапана до плоскости головки цилиндров;

с — ширина рабочей фаски седла выпускного клапана;

d — наружный диаметр рабочей фаски седла впускного клапана;

е — расстояние от торца рабочей фаски впускного клапана до плоскости головки цилиндров;

f — ширина рабочей фаски седла впускного клапана.

Усадка рабочей фаски седла клапана не должна превышать величину, равную разнице между величиной «а» до шлифования седла клапана и минимальной величиной «а» после шлифования.

Прошлифовать при необходимости рабочие фаски впускных клапанов Рабочие фаски выпускных клапанов шлифованию не подлежат, допускается притирка выпускных клапанов, в остальных случаях они подлежат замене.

До сборки тщательно очистить головку цилиндров. а также после шлифования седел клапанов и притирки клапанов. Проверить степень износа распределительного вала, максимальное радиальное биение средней шейки вала и его осевое перемещение, которые должны находиться в допустимых пределах.

Вставить клапаны в направляющие втулки. предварительно смазав моторным маслом стержни клапанов.

Проверка технического состояния гидротолкателей производится во время работы двигателя, т. к их конструкция неразборна и ремонту не подлежит. Для проверки следует запустить двигатель и оставить его работать до первого включения электровентилятора системы охлаждения.

В течение 2 мин поддерживать частоту вращения коленчатого вала двигателя 2500 об/мин.

Если прослушивается шум в клапанном механизме, определить неисправный толкатель следующим образом:

- снять крышку головки цилиндров;

- повернуть коленчатый вал двигателя по часовой стрелке за болт крепления шкива так. чтобы затылки кулачков распределительного вала, соответствующие клапанам проверяемого цилиндра, были обращены к гидравлическому толкателю;

- утопить толкатель с помощью деревянного или пластмассового клина и замерить свободный ход толкателя, который до открытия клапана должен быть не более 0,10 мм Если он больше, толкатель подлежит замене.

Предупреждение. После установки нового толкателя. , предварительно заполненного маслом и прокачанного, запускать двигатель разрешается не ранее чем через 30 мин, чтобы не допустить ударов клапанов по поршням.

При сборке головки цилиндров установить на место опорные шайбы клапанных пружин и вставить клапаны в направляющие втулки. Оправкой 10 204 напрессовать на направляющие втулки клапанов новые маслоотражательные колпачки, предварительно надев на стержни клапанов защитные насадки. Установить на место опорные шайбы клапанных пружин. Установить пружины и тарелки пружин. Установить сухари с помощью приспособления для сжатия пружин клапанов. Вставить в отверстия головки толкатели клапанов, предварительно смазав их моторным маслом для облегчения установки. Обратить особое внимание на то. чтобы толкатели были поставлены в прежнее положение. Смазать моторным маслом опорные шейки и кулачки распределительного вала и уложить его в опоры головки цилиндров таким образом, чтобы кулачки первого цилиндра были направлены вверх. Установить крышки подшипников № 2 и 4 попеременно крест-накрест, навернуть гайки на шпильки крепления, но не затягивать гайки окончательно. Установить крышки подшипников № 5, 1 и 3 и предварительно затянуть гайки крепления, учитывая смещенное относительно оси положение крышек этих подшипников. Установить крышки подшипников окончательно в посадочные места, слегка ударяя киянкой по переднему фланцу распределительного вала. Окончательно затянуть гайки крепления крышек подшипников требуемым моментом, начиная с гаек крышки подшипника № 5.

Запрессовать новый сальник распределительного вала с помощью оправки 10 203. Установить зубчатый шкив распределительного вала и затянуть болт его крепления требуемым моментом. Ввернуть свечи зажигания

Для снятия ремня привода распределительного вала отсоединить провода от клемм аккумуляторной батареи. Ослабить болты крепления генератора и снять приводной ремень. Снять шкив коленчатого вала. Снять защитные крышки зубчатого ремня. Отсоединить пучок проводов высокого напряжения. Вывернуть свечи зажигания из гнезд головки цилиндров. Повернуть коленчатый вал до положения ВМТ такта сжатия поршня 1-го цилиндра, совместив метку на маховике с установочным выступом на кожухе сцепления и поставив метку на шкиве распределительного вала на уровень прокладки головки цилиндров. Ослабить гайку крепления оси натяжного ролика. Снять зубчатый ремень привода распределительного вала.

Примечание. Запрещается поворачивать распределительный вал, когда какой-либо из поршней находится в ВМТ.

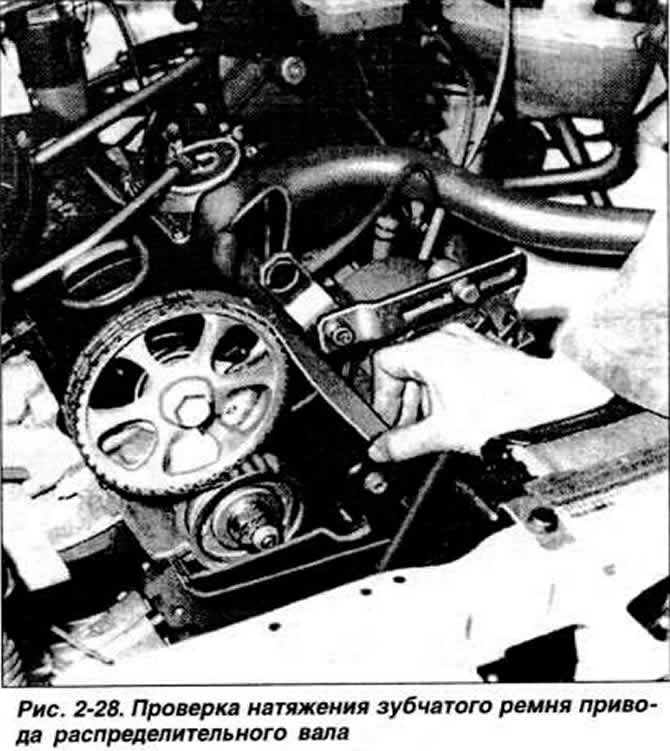

При установке повернуть распределительный вал в положение ВМТ такта сжатия поршня 1-го цилиндра, поставив метку на шкиве распределительного вала на уровень прокладки головки цилиндров (рис. 2-26). Установить зубчатый шкив промежуточного вала в правильное положение, совместив метку на нем с меткой ВМТ поршня 1-го цилиндра на временно поставленном шкиве коленчатого вала. Установить коленчатый вал в положение, соответствующее ВМТ такта сжатия поршня 1-го цилиндра по меткам на маховике и на кожухе сцепления. Надеть на шкивы зубчатый ремень прияода распределительного вала. Отрегулировать натяжение ремня поворотом натяжного ролика на оси в сторону, противоположную направлению вращения зубчатого ремня (рис. 2-27).

Повернуть коленчатый вал на два оборота и проверить правильность регулировки натяжения зубчатого ремня (рис. 2-28). Снять шкив коленчатого вала и установить защитные крышки зубчатого ремня. Установить шкив коленчатого вала. Надеть ремень привода генератора и отрегулировать его натяжение. Затянуть болты крепления генератора. Ввернуть свечи зажигания и присоединить провода высокого напряжения. Проверить и при необходимости отрегулировать момент зажигания. Подключить аккумуляторную батарею.

Комментарии посетителей