Особливості пристрою

Головка циліндрів відлита з алюмінієвого сплаву (Мал. 2-14). Сідла клапанів та напрямні втулки клапанів запресовані в головку циліндрів. Опори розподільного валу виконані безпосередньо у тілі головки циліндрів. Допуск площинності пари головки з блоком циліндрів, не більше, мм: 0.1.

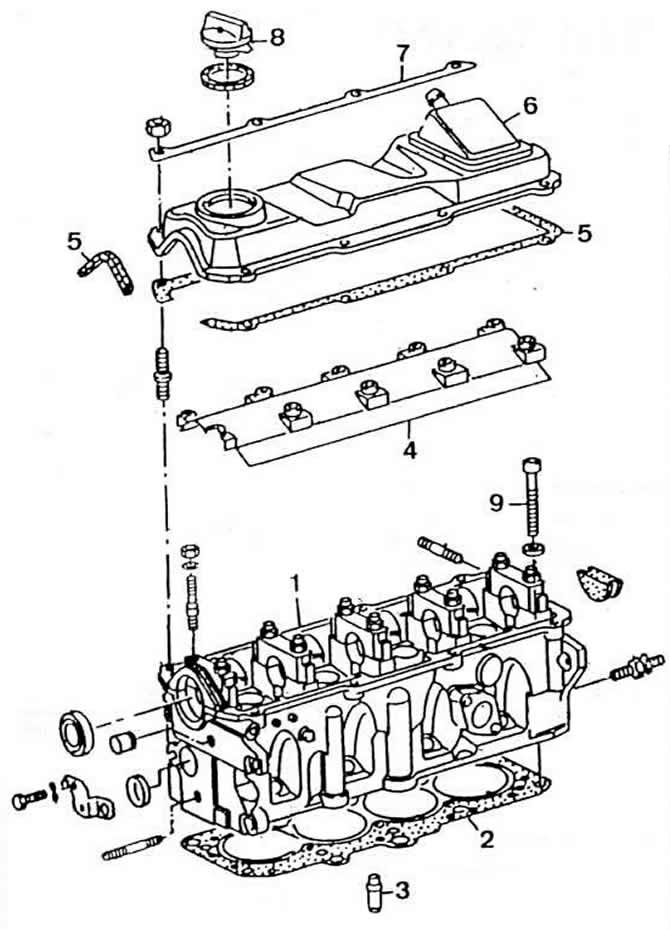

Мал. 2-14. Деталі головки циліндрів:

1 - головка циліндрів;

2 - прокладка головки циліндрів;

3 - напрямна втулка клапана;

4 - масловідбивний щиток;

5 - прокладка кришки головки циліндрів;

6 - кришка головки циліндрів;

7 - планка жорсткості;

8 - пробка маслоналивного отвору;

9 - болт кріплення головки циліндрів.

Прокладка головки циліндрів встановлюється міткою «Oben» («Верх») вгору.

З березня 1995 р. на двигуні AGG встановлюється нова металева прокладка головки циліндрів, що зажадало застосування спеціальних болтів кріплення головки циліндрів. При ремонті двигуна допускається встановлення нової прокладки головки циліндрів на двигуни попередніх випусків за умови застосування вказаних нових болтів кріплення головки циліндрів.

Болти, що застосовувалися з колишньою прокладкою головки циліндра, мають гладкий торець головки, а на торці головки нових болтів є три виступи (Мал. 2-13). Порядок та момент затягування болтів залишилися без зміни.

Клапани виготовлені із спеціальної сталі. розташовуються в головці циліндрів в один ряд над циліндрами вертикально і наводяться в дію безпосередньо кулачками розподільчого валу через гідравлічні штовхачі. Стрижні клапанів мають масловідбивні ковпачки.

Клапани шліфування не підлягають. Допускається проводити тільки їхнє притирання. Потопання торців стрижнів клапанів вимірюється між поверхнею, що сполучається, головки циліндрів і торцем стрижня, як зазначено в підрозділі «Розбирання, перевірка технічного стану та ремонт головки циліндрів».

Сідла клапанів виготовлені із сталі, отриманої методом порошкової металургії. Заміну сідел клапанів можна проводити лише на станціях технічного обслуговування. При виявленні слідів підгоряння або зношування, що не піддаються видаленню шліфуванням зі збереженням кутів робочої фаски, верхнього конуса та ширини фаски. в експлуатації замінюється головка циліндрів загалом.

Примітка. Шліфування сідел клапанів провадиться тільки для отримання потрібної якості поверхні. Перед шліфуванням визначити максимально допустимий розмір шліфування (відстань від торця стрижня клапана до поверхні головки циліндрів, що сполучається). При зменшенні зазначеного розміру не забезпечується автоматичне регулювання проміжків у механізмі приводу клапанів гідравлічними штовхачами. В цьому випадку головка циліндрів підлягає заміні.

Напрямні втулки клапанів виготовлені з латуні та запресовані в головку циліндрів.

Максимально допустимі показання індикатора при зношуванні в експлуатації між стрижнем клапана та направляючою втулкою для впускних клапанів 1.0 мм. для випускних клапанів 1,3 мм. Діаметр отвору у напрямних втулках клапанів 8.013-8.035 мм.

Кожен впускний та випускний клапан має по дві пружини. Пружини впускних та випускних клапанів однакові.

Гідравлічні штовхачі

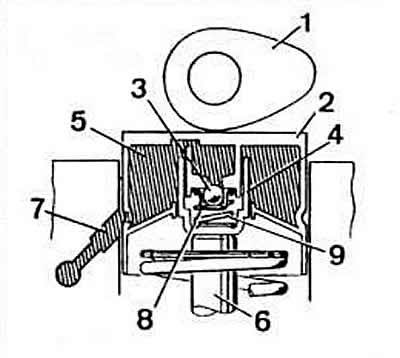

Конструкція. Гідравлічний штовхач складається з двох основних рухомих частин: власне штовхача 2 (Мал. 2-15), що служить одночасно в процесі роботи плунжером, та циліндра 4.

Під тиском пружини 9 плунжер і циліндр відсуваються один від одного, завдяки чому вибирається зазор між кулачком розподільчого валу та торцем стрижня клапана.

Замикання 8 камери високого тиску забезпечується зворотним клапаном 3. Принцип дії. У момент початку підйому клапана (Мал. 2-16). тобто. у момент наїзду кулачка розподільного валу на торець штовхача зворотний клапан замикає камеру і тиск у ній зростає. Збільшення тиску не призводить до стиснення об'єму, який займає масло в камері високого тиску. Толкач, таким чином, працює як тверде тіло.

У момент максимального підйому клапана (Мал. 2-17) кулачок розподільного валу з силою тисне на штовхач, що призводить до значного збільшення тиску порожнини штовхача. Невелика кількість олії викидається через нещільність між циліндром і плунжером, що призводить до стиснення гідравлічного штовхача максимально на 0,10 мм. Такий стиск конструктивно необхідний припрацювання штовхачів при зменшенні відстані між кулачком розподільного валу і торцем штовхача. Компенсація зазору між кулачком та штовхачем (Мал. 2-18) відбувається в такий спосіб. Кулачок розподільного валу не давить на штовхач, і тиск у камері високого тиску падає. Пружина розводить плунжер і циліндр, вибираючи цим зазор між кулачком і торцем стрижня клапана.

У цей момент відкривається зворотний клапан. деяка кількість масла надходить у камеру високого тиску Ця кількість залежить від величини зазору, що вибирається.

Примітка. Підвищена шумність роботи приводу клапанного механізму після запуску двигуна є нормальною. Це пов'язано з тим. що при зупинці двигуна частина олії випливає із порожнини штовхачів. З початком роботи двигуна камера високого тиску знову заповнюється і припиняється шум. Заповнення камери високого тиску продовжується доти, доки двигун не прогріється до робочої температури. Конструкція мастильного контуру головки циліндрів виключає повне видалення олії з каналів після зупинки двигуна. Це забезпечує подачу масла в штовхачі відразу після пуску двигуна і якнайшвидше припинення шумів у приводі клапанного механізму.

Робота гідроштовхачів у момент пуску двигуна показано на рис. 2-19 та 2-20. Після зупинки двигуна з каналів, що йдуть від масляного насоса, стікає олію. а канали підведення олії до штовхачів залишаються заповненими олією. Для того, щоб повітря не надходило під дією тиску масла в порожнину штовхача в момент пуску двигуна, в каналах подачі масла до штовхачів є вентиляційні отвори, що забезпечують автоматичне продування порожнини штовхачів. Крім того, вентиляційний отвір дозволяє знизити тиск масла, що надходить у штовхачі.

Гідравлічні штовхачі встановлюються безпосередньо в головці циліндрів. Привід клапанів здійснюється кулачками розподільчого валу через плунжери гідравлічних штовхачів. Вільний хід поршнів штовхачів трохи більше 0,1 мм.

Зазори в механізмі приводу клапанів автоматично компенсуються гідравлічними штовхачами.

Розподільний вал встановлений у п'яти опорах, виконаних безпосередньо в тілі головки циліндрів. Діаметр отворів опор розподільного валу 26,00-26,02 мм.

Розподільні вали двигунів мають наступне маркування у вигляді букв і цифр, вибитих між впускним і випускним кулачками першого та третього циліндрів:

- «EZ»: «М-026».

- «RP»: «N» або «0-026»;

- «РВ»: «G-026»;

- «2Е»: «А-026»;

- «AGG»: «А-050» (Мал. 2-12).

Примітка. У запасні частини можуть поставлятися головки циліндрів або двигуни із вкладишами підшипників розподільчого валу. Розподільні вали зменшених ремонтних розмірів у запасні частини не постачаються. При ремонті встановлювати розподільний вал номінальних розмірів із відповідними вкладишами. Такі розподільні вали мають позначку жовтого кольору за нормами фірми VW Audi.

Привід проміжного валу здійснюється зубчастим ременем приводу розподільчого валу. Проміжний вал приводить в дію масляний насос, датчик-розподільник запалювання, а на двигуні «EZ» та паливний насос.

Осьовий зазор проміжного валу трохи більше 0.25 мм

Зубчастий ремінь марки та типу Pirelli 121 RX 180.

Натяг ременя вважається нормальним, якщо у середині довгої гілки ремінь закручується лише на 90°зусиллям великого і вказівного пальців.

Коментарі відвідувачів